Artykuł sponsorowany

Instalacje energetyczne w przemyśle – znaczenie, rodzaje i nowe rozwiązania

- Rola i znaczenie instalacji energetycznych w zakładach produkcyjnych

- Kluczowe rodzaje instalacji energetycznych w przemyśle

- Nowe rozwiązania, które szybko zwracają się w przemyśle

- Efektywność energetyczna i zarządzanie zużyciem

- Bezpieczeństwo instalacji – zasady, których nie warto skracać

- Integracja automatyki z energetyką – realne korzyści

- Magazyny energii i zasilanie awaryjne – ciągłość ponad wszystko

- Zrównoważony rozwój i zgodność z wymaganiami rynku

- Jak zaplanować modernizację – praktyczna ścieżka wdrożenia

- Gdzie szukać wsparcia wykonawczego i projektowego

- Przykładowe scenariusze oszczędności i podniesienia niezawodności

- Najczęstsze błędy i jak ich uniknąć

- Współpraca z wykonawcą – na co zwrócić uwagę przy wyborze

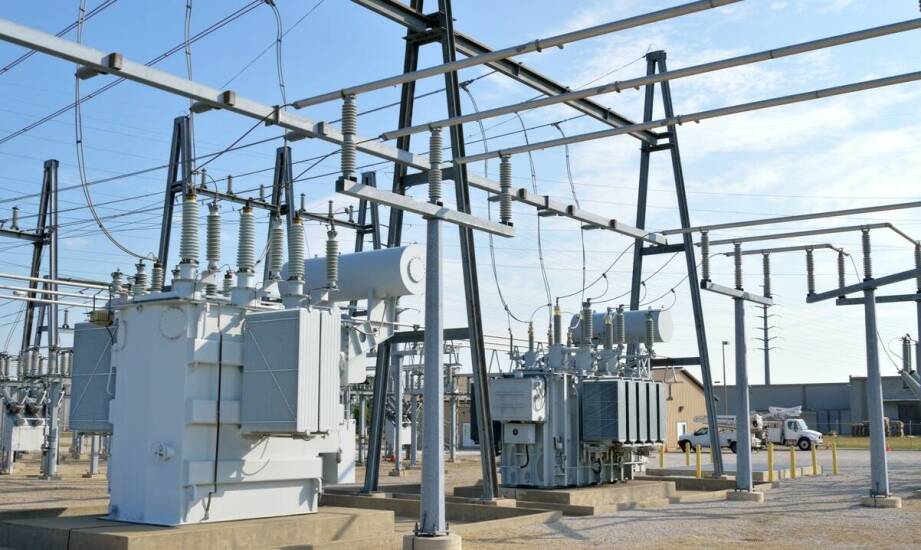

Instalacje energetyczne w przemyśle to krwiobieg zakładów – decydują o bezpieczeństwie ludzi i ciągłości produkcji, a ich nowoczesne wersje obniżają koszty i ograniczają emisje. W praktyce oznacza to dobrze zaprojektowaną dystrybucję mocy, niezawodne zasilanie awaryjne, automatyzację sterowania oraz systemy monitoringu, które wykrywają anomalia zanim zatrzymają linię. Poniżej wyjaśniamy, jakie instalacje stosuje się w przemyśle, jak je optymalizować i które innowacje najszybciej przynoszą zwrot z inwestycji.

Rola i znaczenie instalacji energetycznych w zakładach produkcyjnych

Przemysłowe instalacje elektryczne muszą w pierwszej kolejności zapewniać bezpieczeństwo pracowników i urządzeń. Odpowiednia selektywność zabezpieczeń, właściwe przekroje przewodów, koordynacja zabezpieczeń z automatyką – to warunki, które decydują o tym, czy awaria będzie incydentem, czy wielogodzinnym przestojem.

Efektywność energetyczna bezpośrednio zmniejsza koszty jednostkowe produkcji. Analiza profilu poboru mocy, bilansowanie faz, kompensacja mocy biernej i eliminacja pików szczytowych potrafią obniżyć rachunki o 10–25% bez ingerencji w proces technologiczny.

Automatyzacja procesów i sterowanie procesami poprzez PLC i systemy SCADA podnoszą wydajność i porządkową kulturę utrzymania ruchu. Zdalne monitorowanie, alarmowanie oraz wizualizacja stanów urządzeń skracają czas reakcji i minimalizują koszty serwisu.

Nowoczesne instalacje wspierają rozwój zrównoważony: integrują OZE, magazynowanie energii, zarządzanie popytem (DSM) i raportowanie śladu węglowego, co przekłada się na przewagę konkurencyjną i zgodność z wymogami klientów i regulatorów.

Kluczowe rodzaje instalacji energetycznych w przemyśle

Rozdział i dystrybucja energii obejmują przyłącze, GPZ/transformator, rozdzielnice SN i nn, tory kablowe, szynoprzewody, pola zasilające linie i gniazda serwisowe. Tu liczy się selektywność zabezpieczeń, rezerwa mocy (N+1), oraz czytelna struktura obwodów krytycznych.

Napęd i sterowanie to falowniki, softstarty, styczniki bezpieczeństwa, PLC oraz sieci przemysłowe (Profinet, EtherNet/IP, Modbus). Ich zadaniem jest precyzyjna regulacja prędkości, momentu i pozycji, a także integracja z systemami nadrzędnymi.

Systemy SCADA odpowiadają za monitorowanie urządzeń, akwizycję danych, alarmy i raporty KPI. Pozwalają na bieżąco oceniać OEE, zużycie energii na sztukę wyrobu i wcześnie wykrywać odchylenia.

Zasilacze awaryjne (UPS, agregaty, zasilanie gwarantowane DC) zapewniają bezprzerwowe zasilanie dla sterowania, serwerowni i newralgicznych linii, eliminując ryzyko utraty danych i półproduktów.

Magazynowanie energii (baterie litowo-jonowe, LFP) stabilizuje obciążenia, wspiera pracę z OZE i pozwala „ścinać” piki mocy. W połączeniu z EMS (Energy Management System) umożliwia arbitraż energii.

Instalacje ciepłownicze i parowe – kotłownie, węzły, rurociągi i wymienniki – korespondują z elektryką w ramach układów kogeneracji i odzysku ciepła odpadowego, co wzmacnia całkowitą efektywność zakładu.

Nowe rozwiązania, które szybko zwracają się w przemyśle

Nowe technologie służą dziś przede wszystkim optymalizacji kosztów i redukcji ryzyka. Dobrze zaprojektowane wdrożenia skracają czas zwrotu do 12–36 miesięcy, szczególnie tam, gdzie profil zużycia energii jest zmienny.

W praktyce najszybciej zwracają się: kompensacja mocy biernej z automatycznym dławieniem wyższych harmonicznych, systemy EMS z predykcją na podstawie danych produkcyjnych, magazyny energii do redukcji mocy zamówionej, modernizacja napędów na wysokosprawne z automatyzacją procesów, a także zaawansowane SCADA z analityką anomalii.

Efektywność energetyczna i zarządzanie zużyciem

Zasobność energii w rozumieniu dostępności i jakości zasilania przekłada się na stabilność produkcji. Wykorzystanie pomiarów klasy A, bilansów energii w rozdzielnicach i liczników na liniach umożliwia świadome sterowanie popytem.

Najważniejsze działania: audyt energetyczny, priorytetyzacja odbiorów (load shedding), profilowanie mocy, przebudowa rozdzielni pod selektywność i rezerwę N+1, wymiana oświetlenia na LED z DALI, zmiana taryf i renegocjacja mocy umownej w oparciu o dane z EMS.

Bezpieczeństwo instalacji – zasady, których nie warto skracać

Bezpieczeństwo zaczyna się od analizy ryzyka i właściwej kategorii bezpieczeństwa (PL, SIL) dla obwodów zatrzymania awaryjnego i blokad. Dobór rozłączników, wyłączników różnicowoprądowych, SPD oraz koordynacja zwarciowa zabezpieczeń to podstawa.

W krytycznych aplikacjach stosuje się redundancję zasilania (dwa transformatory, dwa tory kablowe, ATS), separację galwaniczną dla sterowania i testy FAT/SAT. Regularne przeglądy termowizyjne i pomiary impedancji pętli zwarcia wykrywają usterki, zanim przełożą się na przestój.

Integracja automatyki z energetyką – realne korzyści

Gdy energetyka zakładowa współpracuje z PLC/SCADA, zyskujemy pełen obraz: od jakości zasilania po statusy napędów. Zdalne sterowanie procesami oraz alarmy kontekstowe skracają diagnostykę, a receptury energetyczne (prędkość, ciśnienie, temperatura) obniżają zużycie przy stałej jakości produktu.

Dodatkowa wartość to predykcyjne utrzymanie ruchu: analiza prądu silników, wibracji i temperatur łożysk sygnalizuje zużycie, co pozwala planować postoje w tanią energię i minimalizować wpływ na wydajność.

Magazyny energii i zasilanie awaryjne – ciągłość ponad wszystko

Magazynowanie energii wraz z zasilaczami awaryjnymi porządkuje priorytety zasilania. UPS klasy przemysłowej utrzyma sterowanie i IT, a zasobniki energii pokryją skoki mocy lub zasilą krytyczne linie w czasie rozruchu agregatu.

W hybrydowych układach z fotowoltaiką i kogeneracją EMS decyduje, kiedy ładować magazyn, kiedy oddawać energię, a kiedy redukować obciążenia. Takie podejście ogranicza koszty szczytowe i wzmacnia bezprzerwowe zasilanie.

Zrównoważony rozwój i zgodność z wymaganiami rynku

Rozwój zrównoważony to nie tylko mniejsza emisja CO₂. To także stabilność dostaw, przewidywalne koszty i transparentność danych. Integracja OZE, odzysk ciepła odpadowego i modernizacja napędów wysokosprawnych budują odporną, ekonomiczną infrastrukturę energetyczną.

Firmy, które łączą inwestycje w efektywność z raportowaniem ESG, zyskują punkty w przetargach i łatwiejszy dostęp do finansowania – a to wymierna przewaga konkurencyjna.

Jak zaplanować modernizację – praktyczna ścieżka wdrożenia

Najpierw diagnoza: audyt energetyczny i przegląd zabezpieczeń. Następnie projekt koncepcyjny z priorytetami biznesowymi (koszt/kWh, OEE, SLA dla produkcji). Kolejno szybkie wygrane: kompensacja, napędy, SCADA/EMS, a w dalszym kroku redundancja zasilania i magazynowanie energii.

W projektach brązfield warto etapować prace: wydzielić obwody krytyczne, przygotować obejścia (bypass), a testy FAT/SAT i szkolenia operatorów wpisać w harmonogram. Dzięki temu modernizacja nie zatrzymuje fabryki.

Gdzie szukać wsparcia wykonawczego i projektowego

Doświadczenie w montażu linii, kotłowni, rozdzielni, automatyce i rurociągach skraca czas uruchomienia i obniża ryzyko integracji. Kompleksowy partner przeprowadzi od projektu, przez prefabrykację rozdzielnic, po uruchomienie i serwis, w tym specjalistyczne roboty budowlane pod instalacje.

Jeśli planujesz Instalacje energetyczne w Poznaniu lub modernizację w innym regionie, sprawdź doświadczenie, referencje oraz zdolność do realizacji zadań w ruchu zakładu. Dobrą praktyką jest pilotaż na jednej linii i skalowanie dopiero po weryfikacji efektów.

Przykładowe scenariusze oszczędności i podniesienia niezawodności

- Ograniczenie kar za energię bierną: automatyczna kompensacja z filtrami aktywnymi – spadek rachunków o 8–15%.

- Stabilizacja mocy umownej: magazyn 0,5–2 MWh + EMS – redukcja pików, krótszy czas rozruchu ciężkich napędów.

- Modernizacja napędów: wymiana softstartów na falowniki + odzysk energii hamowania – do 30% mniej energii na cykl.

- SCADA + predykcja: alarmy kontekstowe, analiza trendów – 20–40% mniej nieplanowanych przestojów.

Najczęstsze błędy i jak ich uniknąć

Typowe problemy to niedoszacowanie mocy szczytowej, brak selektywności zabezpieczeń, pominięcie jakości energii (harmoniczne), rozproszona dokumentacja oraz brak integracji EMS z danymi produkcyjnymi. Remedium: rzetelny pomiar i modelowanie, weryfikacja selectivity plan, standaryzacja rozdzielnic i jednolite tagowanie w SCADA.

Warto też uwzględnić przyszły wzrost produkcji i rezerwę miejsca w rozdzielniach oraz szynoprzewodach. Dzięki temu rozbudowa nie wymaga przerw dłuższych niż jedna zmiana.

Współpraca z wykonawcą – na co zwrócić uwagę przy wyborze

Wybierając partnera, pytaj o doświadczenia w Twojej branży, gotowe standardy prefabrykacji, możliwość pracy pod ruchem i pełną obsługę (projekty, prefabrykacja, montaż, uruchomienie, serwis). Sprawdź, czy łączy elektrykę, automatykę, instalacje ciepłownicze i roboty stalowe – to ułatwia koordynację.

Dobrym punktem wyjścia jest firma K.R.U.K., która łączy budownictwo przemysłowe, instalacje elektryczne i automatykę z montażem linii, kotłowni oraz rurociągów – czyli kompletny zakres potrzebny do modernizacji energetyki zakładowej.

Najważniejsze wnioski na jednej liście

- Bezpieczeństwo i efektywność – projektuj pod selektywność, rezerwę N+1 i szybki serwis.

- Automatyzacja – PLC i SCADA zwiększają wydajność i transparentność.

- Efektywność energetyczna – EMS, kompensacja, wysokosprawne napędy to szybkie oszczędności.

- Innowacje technologiczne – magazynowanie energii i zasilacze awaryjne gwarantują stabilność.

- Zrównoważony rozwój – integracja OZE i odzysku ciepła ogranicza emisje i koszty.